在SMT(表面贴装技术)量产流程中,焊点质量直接决定电子产品的可靠性与使用寿命,而焊膏量的稳定性是保障焊点成型的核心前提。实践表明,PCB焊盘表面处理层(尤其是OSP层)氧化、钢网擦拭不及时导致网孔堵塞,是引发焊膏量不足、焊点成型差的两大高频诱因,此类缺陷发生率占SMT焊接缺陷总数的35%以上。本文将系统剖析这两大诱因的形成 机理,阐述其对焊膏量与焊点成型的具体影响,并结合行业技术规范与生产实践,提出全流程防控与解决对策,为提升SMT生产良率提供技术参考。

一、核心诱因的形成机理与危害传导路径

(一)PCB焊盘OSP层氧化的形成与影响机理

OSP(有机可焊性保护剂)处理是PCB焊盘常用的表面处理工艺,其核心原理是通过化学沉积在铜焊盘表面形成一层超薄有机保护膜,隔绝空气与铜面接触,防止铜氧化,同时保障焊接时的可焊性。但OSP层并非永久性防护,其防护效果易受存储环境、放置时间、加工流程等因素影响,进而发生氧化失效。

从形成机理来看,OSP层氧化主要源于三个方面:一是存储环境管控不当,若车间温湿度超出22±2℃、45%-60%RH的标准范围,高湿度环境会加速OSP层的水解老化,高温度则会加剧有机分子的活性,导致保护膜开裂;二是放置时间过长,未开封的OSP板保质期通常为6个月,开封后若未在48小时内完成贴装,OSP层会逐渐吸附空气中的水汽与污染物,发生氧化变质;三是加工过程中的二次污染,PCB板在转运、定位过程中,若接触油污、汗渍或腐蚀性气体,会破坏OSP层的完整性,导致局部铜焊盘暴露并氧化,形成氧化铜、氧化亚铜等惰性物质。

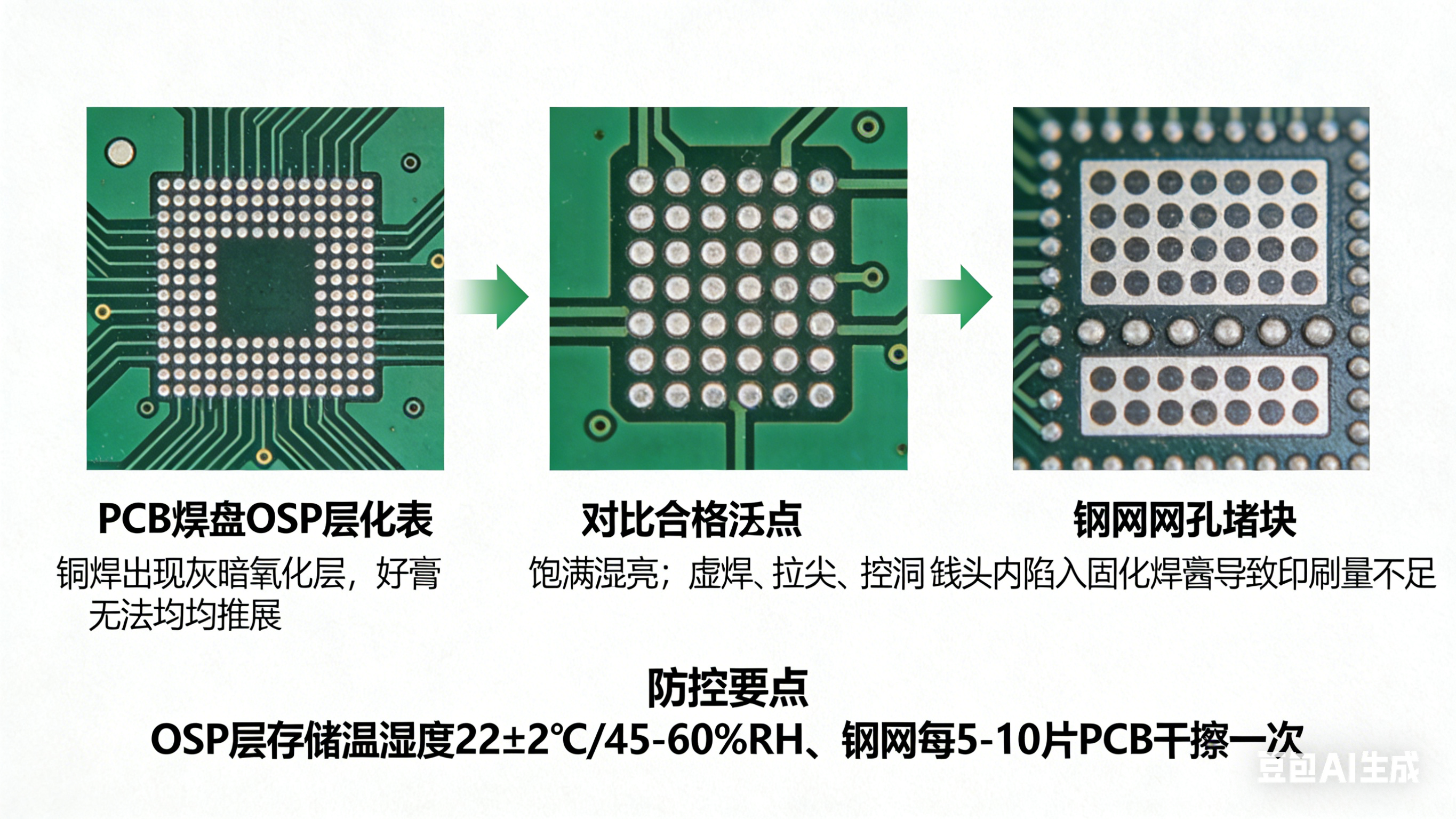

OSP层氧化对焊膏量与焊点成型的危害具有直接传导性。氧化后的OSP层会丧失原有可焊性,焊接时无法与焊膏中的助焊剂有效反应,助焊剂难以去除焊盘表面的氧化层,导致焊膏与焊盘之间的润湿能力下降。在此过程中,焊膏会因润湿不良而无法均匀铺展,部分焊膏会聚集在焊盘边缘,造成实际有效焊接的焊膏量不足。同时,氧化层的存在会阻碍焊膏与铜焊盘的冶金结合,最终形成的焊点易出现虚焊、焊点偏小、表面无光泽、拉尖等成型缺陷,严重时会导致焊点机械强度不足,在产品使用过程中因振动、温度变化引发焊点失效。

(二)钢网网孔堵塞的形成与影响机理

钢网是焊膏印刷的核心载体,其网孔的导通性直接决定焊膏的印刷量与印刷精度。钢网擦拭不及时导致的网孔堵塞,是焊膏印刷环节的常见问题,尤其在超细间距(Pitch≤0.3mm)元器件贴装场景中更为突出。

v网孔堵塞的形成过程具有明显的累积性:焊膏在印刷过程中,会因刮刀的挤压作用填充网孔,部分焊膏会残留于网孔内壁;随着印刷次数的增加,残留的焊膏会在网孔内壁逐渐堆积,且焊膏中的助焊剂会缓慢挥发,导致残留焊膏固化硬结;若未及时进行有效擦拭,固化的焊膏会逐渐缩小网孔孔径,甚至完全堵塞网孔。此外,焊膏的特性也会加剧堵塞风险,若焊膏粘度偏高、颗粒度不均匀,或焊膏因存储不当发生干结,会增加印刷时的残留概率,加速网孔堵塞。

网孔堵塞对焊膏量的影响直接且显著。当网孔被部分堵塞时,印刷过程中焊膏无法充分填充网孔,导致印刷到焊盘上的焊膏量低于标准要求(通常标准焊膏量需满足焊点高度为元器件引脚高度的1/2-2/3);当网孔完全堵塞时,会出现焊膏印刷缺失,即部分焊盘无焊膏,直接导致焊接失效。焊膏量不足会直接引发一系列焊点成型缺陷:一是焊点体积偏小,无法有效包裹元器件引脚,降低焊点的机械强度与导电性;二是焊点成型不规整,易出现桥连、拉尖等问题,尤其在超细间距元器件中,桥连缺陷可能引发短路;三是焊点内部易产生空洞,因焊膏量不足,焊接时助焊剂挥发产生的气体无法完全排出,残留于焊点内部形成空洞,影响焊点的散热性能与可靠性。

二、焊膏量不足与焊点成型差的具体表现及检测标准

在实际生产中,由OSP层氧化与网孔堵塞引发的焊膏量不足、焊点成型差,具有明确的缺陷特征,可通过专业检测设备与行业标准进行判定。

从缺陷表现来看,焊膏量不足主要体现为:印刷后的焊膏图形不完整、焊膏高度低于标准值(通过3D SPI检测,标准焊膏高度偏差应≤±15%)、部分焊盘无焊膏覆盖;焊点成型差则表现为:焊点高度不足、焊点直径小于焊盘直径的80%、焊点表面粗糙无光泽、存在虚焊(用镊子轻轻拨动元器件,引脚易脱落)、拉尖、桥连、空洞等。其中,OSP层氧化引发的缺陷多呈现局部性,如同一PCB板上部分区域焊点普遍成型不良;而网孔堵塞引发的缺陷则具有规律性,通常与钢网网孔的堵塞位置对应,如某一区域的元器件均出现焊膏量不足,多为对应网孔堵塞所致。

从检测标准来看,相关缺陷的判定主要依据IPC-A-610电子组件可接受性标准与IPC-7525焊膏印刷指南。根据标准要求,合格焊点应满足:焊点润湿良好,表面光滑有光泽;焊点高度应在元器件引脚高度的1/2-2/3之间;焊点与焊盘的接触面积应≥90%;空洞率应≤15%(BGA元器件≤25%);无虚焊、桥连、拉尖等缺陷。若检测发现焊点不符合上述要求,且排查确认是焊膏量不足导致,需进一步追溯是否存在OSP层氧化或网孔堵塞问题。

三、全流程防控与解决对策

针对PCB焊盘OSP层氧化与钢网网孔堵塞两大诱因,需建立“预防为主、过程管控、事后补救”的全流程防控体系,从源头规避焊膏量不足与焊点成型差的缺陷。

(一)PCB焊盘OSP层氧化的防控与解决对策

在预防层面,核心在于严格管控PCB板的存储与加工流程。一是规范存储环境,未开封的OSP板应存储在干燥、阴凉、通风的环境中,温度控制在15-25℃,湿度≤60%RH,避免与油污、腐蚀性物质混放;开封后的PCB板应立即放入真空包装或防潮柜中,并在48小时内完成贴装,超时未贴装的需重新进行可焊性检测。二是优化加工流程,PCB板转运过程中应佩戴无粉手套,使用专用转运架,避免直接接触焊盘区域;车间应避免使用具有腐蚀性的清洁剂或溶剂,防止污染PCB板。

在解决层面,针对已发生OSP层氧化的PCB板,需根据氧化程度采取差异化处理措施:若氧化程度较轻(仅表面轻微变色,无明显氧化层凸起),可通过在焊膏中添加高活性助焊剂,增强助焊剂的除氧化能力,改善可焊性;若氧化程度较重(焊盘出现明显发黑、氧化层厚实),需对PCB板进行重新处理,通过化学清洗去除氧化层后,重新沉积OSP层;若氧化已导致铜焊盘腐蚀,此类PCB板应直接报废,避免流入生产环节。

(二)钢网网孔堵塞的防控与解决对策

预防网孔堵塞的核心在于建立科学的钢网擦拭机制与焊膏管理规范。一是制定差异化擦拭周期,根据印刷元器件的间距与焊膏特性调整擦拭频率:对于Pitch≤0.3mm的超细间距元器件,每印刷5-10块PCB板进行一次干擦,每印刷50块进行一次湿擦(使用专用钢网清洁剂);对于常规间距元器件,每印刷20-30块进行一次干擦,每印刷100块进行一次湿擦。同时,在批量印刷前,需对钢网进行全面清洁,确保网孔无残留焊膏与杂质。二是规范焊膏管理,焊膏应按要求存储在-10℃~5℃的冰箱中,使用前需在室温下回温4小时以上,充分搅拌均匀;印刷过程中,若发现焊膏粘度异常升高,应及时添加专用稀释剂或更换新焊膏,避免使用干结、变质的焊膏。

针对已出现的网孔堵塞,需采取有效的清洁措施:对于轻微堵塞的网孔,可通过干擦、湿擦结合的方式清洁,使用无尘纸蘸取专用清洁剂,沿网孔方向轻轻擦拭,避免损伤钢网;对于严重堵塞的网孔,需将钢网拆卸下来,采用超声波清洗机进行深度清洁,清洗时使用中性清洁剂,清洗温度控制在40-50℃,清洗时间10-15分钟,清洗完成后用压缩空气吹干,检查网孔导通性后再投入使用。此外,还需定期对钢网进行检测与维护,每周检查一次钢网的平整度与网孔磨损情况,对于网孔磨损严重、变形的钢网,及时进行更换。(三)全流程检测与闭环管控

除针对性防控外,建立全流程检测体系是及时发现并解决问题的关键。在PCB板投入生产前,通过外观检查、可焊性测试(如润湿平衡测试)排查OSP层氧化问题;在焊膏印刷环节,采用3D SPI设备进行100%在线检测,实时监控焊膏量、印刷精度,若发现焊膏量偏差超出标准,立即停机检查钢网网孔是否堵塞;在回流焊后,通过AOI设备检测焊点成型质量,结合X-Ray检测排查内部空洞等缺陷,对发现的问题及时追溯根源,调整工艺参数或采取补救措施,形成“检测-排查-整改-验证”的闭环管控。

四、结语

PCB焊盘OSP层氧化与钢网网孔堵塞引发的焊膏量不足、焊点成型差,是SMT生产中需重点防控的共性问题,其危害不仅在于降低生产良率,更会影响产品的可靠性与使用寿命。解决此类问题的核心在于把握“预防为先、过程管控”的原则,通过规范PCB存储与加工流程、建立科学的钢网擦拭机制、完善全流程检测体系,从源头阻断缺陷的形成与传导。随着SMT技术向超细间距、高精密方向发展,对焊膏量稳定性与焊点质量的要求将进一步提高,企业需持续优化防控对策,结合智能检测设备与大数据分析,实现对缺陷的精准预判与高效解决,推动SMT生产质量的持续提升。

凯胜电子为您提供从PCB线路板设计,PCB设计,PCB制作打样、PCBA加工、SMT贴片加工、电路板焊接、PCBA代工代料等一站式PCBA服务,为客户提供一条龙服务,让客户省心放心,同时也大大节约了客户的开发成本。